鋳物ブログ

第1章 金属材料の種類および用途

鋳物に使用される金属材料を分類すると次のようになる。

| 鉄鋳物 | ネズミ鋳鉄 | 普通鋳鉄 |

|---|---|---|

| 高級鋳鉄 | ||

| 鋳鋼可鍛鋳鉄 | ||

| 非鉄鋳物 | 銅合金鋳物 | 青銅鋳物 |

| 高級鋳鉄 | ||

| 軽合金鋳物 | アルミニュウム鋳物 | |

| マグネシュウム鋳物 |

第1節 鋳鉄

鋳鉄とは、炭素1.7%以上6.68%を含む鉄-炭素合金のことで、通常ズクと呼ばれ、炭素の他にも、けい素、マンガン、りん、いおうなどの元素を含んでいる。

一般普通鋳鉄は炭素2.5~4.5%、けい素<3%、マンガン0.3~1.0%、いおう0.02~0.13%程度含有したものが使用されていると考える。鋳鉄はこれら成分の含有率によって性質が異なる。

鋳鉄はもろいので衝撃に弱く、したがって鍛造や圧延等の熱間加工には不適であるが、他の炭素鋼に比べて融点が低くて鋳造しやすく、且つ機械加工が容易であり、しかもその価格が安いので、家庭器具用鋳物から機械ワク等のような衝突の少ない部品の材料として好適である。その上鋳造によると、鍛造品に比べて複雑な形状や大型部品をつくることも容易であるから、機械部品、水道用部品等に用いられている。

表1.1にはネズミ鋳鉄品の規格(JISG5501-1956)を示した。

一般に普通鋳鉄と呼ばれるものは3種以下で、これ以上を高級鋳鉄と呼ばれている。

| 種類 | 記号 | 供資材の鋳放し 直径mm |

引張強さ N/mm2{kgf/mm2} |

抗折性 | ブリネル かたさHB |

|

|---|---|---|---|---|---|---|

| 最大荷重N{kgf} | たわみmm | |||||

| 1種 | FC100 | 30 | 100以上{10以上} | 7000以上{713以上} | 3.5以上 | 201以下 |

| 2種 | FC150 | 30 | 150以上{15以上} | 8000以上{815以上} | 4.0以上 | 212以下 |

| 3種 | FC200 | 30 | 200以上{20以上} | 9000以上{917以上} | 4.5以上 | 223以下 |

| 4種 | FC250 | 30 | 250以上{25以上} | 10000以上{1019以上} | 5.0以上 | 241以下 |

| 5種 | FC300 | 30 | 300以上{31以上} | 11000以上{1121以上} | 5.5以上 | 262以下 |

| 6種 | FC350 | 30 | 350以上{36以上} | 12000以上{1223以上} | 5.5以上 | 277以下 |

備考:1種については、機械試験を省略することができる。

第2節 高級鋳鉄

機械類の発達と共に次第に強度の高い鋳鉄が要求されてきた。普通鋳鉄の引張り強さは10~15kg/mm2程度であるが、原料配合を変えたり、黒鉛の組織を改良させたりして、引張り強さが25kg/mm2以上のものへと発展して来た。これを高級鋳鉄、または強じん鋳鉄と呼んでいる。

この鋳鉄は、ねばり強く、摩耗や高温によく耐えるので、内燃機関のシリンダー、ピストン、ピストリング等に用いられている。

高級鋳鉄は溶解には鋼クズを多量に加えて、普通鋳鉄より炭素量を減らして、電気炉あるいは反射炉を用いる場合が多い。

黒鉛の組織を改良するためにケイ化カルシウムを加えると基地のパーライトも微細となる。次に高級鋳鉄の数例を表1.2表に示し、各々を比較した。

| 諸性状 \ 製法 |

T・C (%) |

Si (%) |

Mn (%) |

P (%) |

S (%) |

引張強さ (kg/mm2) |

抗折力 (kg/mm2) |

かたさ H・B |

記事 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 肉厚 | 鋳型予熱温度 | ||||||||||

| A | B | ||||||||||

| ランツ法 A B |

3.0 2.8 |

1.0 0.8 |

0.7 | 0.4 | 0.10 | 25~30 | 40~25 | 170前後 | 10 20 30 |

200゚C 150゚C 100゚C |

300゚C 200゚C 150゚C |

| エムメル法 | 2.8~3.4 | 1.25~2.25 | 約1 | 約0.25 | – | 30 | 54 | 180 | – | – | – |

| ピオワルスキー法 | 2.7~3.0 | 1.6~2.7 | – | – | – | 30~40 | – | – | – | – | – |

| ミーハナイトG.B | 3.10 | 1.10 | 0.7 | 0.10 | 0.12 | 31.5 | – | – | – | – | – |

高級鋳鉄の製造法としては、炭素、けい素量をできるだけ低くし、鋳型を加熱して冷却速度を適当にして、パーライト鋳鉄を作るランツ法に続いてエムメル法やアメリカではミーハナイト鋳鉄が製造された。

エムメル法は通常セミ・スチールと呼ばれているものの一種で、キュポラで鋼屑を50~70%配合し、適当に加炭し、パーライト鋳鉄を作る方法である。

ピオワルスキー法は鋳鉄を1,500~1,650゚Cの高温溶解し、溶湯中の黒鉛核を消失させ、適当な温度まで冷却して鋳込めば、強じんな鋳鉄が得られる。

ミーハナイト鋳鉄はA.F.MEEHAVNが1922年に白銑または斑銑湯に珪化カルシュウムを接種して、ネズミ鉄にした強力鋳鉄で均質な高級鋳鉄である。

製造は、キュポラで1525~1550゚Cの高温溶解し、出湯の時8メッシュ位の珪化カルシュウムを投入して、取鍋で鎮静して鋳込む方法である。

ミーハナイト鋳鉄は、一般機械鋳物、耐熱鋳物、耐摩耗鋳物、球状黒鉛鋳物の5種あるが一般用のミーハナイト鋳鉄の機械的性質を表1.3に示す。

| 項目 | GM | GA | GB | GC | GD | GE |

|---|---|---|---|---|---|---|

| 引長強さ(kg/mm2) | 38.5 | 35 | 31.5 | 28 | 24.5 | 21 |

| 抗折試験荷重(kg) たわみ(mm) |

1450~1650 7.1~8.6 |

1350~1600 7.1~8.6 |

1300~1500 7.1~8.6 |

1300~1500 6.6~8.6 |

1120~1300 5.6~8.6 |

880~1120 5.1~8.6 |

| 弾性率(kg/mm2) | 1.55×104 | 1.4×104 | 1.25×104 | 1.2×104 | 1.0×104 | 0.82×104 |

| 抗折力(kg/mm2) | 1.4×103 | 1.2×103 | 1.1×103 | 1.05×103 | 0.9×103 | 0.82×103 |

| かたさ(B.H.N) | >217 | >207 | >196 | >192 | >183 | >174 |

| 機械加工最小肉厚(mm) | 20 | 12.5 | 9.5 | 6 | 5 | 3 |

| 比重 | 7.34 | 7.31 | 7.28 | 7.25 | 7.25 | 7.16 |

第3節 可鍛鋳鉄

鋳鉄の欠点は、もろくて衝撃に弱くかつ伸びないということである。

可鍛鋳鉄はネズミ鋳鉄のように鋳造性が良く、しかも鋼のように強じんな性質をもっている。可鍛鋳鉄は別に鍛造するという意味ではなく、曲げても容易に破壊しないという意味である。

可鍛鋳鉄を大別すれば白心可鍛鋳鉄と黒心可鍛鋳鉄がある。

白心可鍛鋳鉄は別名ヨーロッパ可鍛鋳鉄と呼ばれ、白銑鋳物を熱処理によって表面を脱炭させてフェライト(純鉄)とし、粘くそして延性をもたせたもので、比較的肉薄製品の全断面を脱炭させる。

したがって、折った破面は鋼のように白色を呈するのでこの名称がつけられている。

実際には肉薄製品では、全断面を完全に脱炭することは不可能であり、内部は焼きもどし炭素を有する球状または層状ハーライト組織となっている。

黒心可鍛鋳鉄はアメリカで発達したため、別名アメリカ可鍛鋳鉄とも呼ばれている。

この熱処理は白心可鍛鋳鉄と異なり、白銑鋳物を脱炭剤を箱につめないで長時間焼鈍し、白銑鋳物のセメンタイトを分解させて全断面を均一な組織にする。この処理によって柔らかくて粘り強い鋳鉄となる。折った断面は暗黒色を呈するので、この名称がつけられている。

黒心可鍛鋳鉄(JISG5702-1960)と白心可鍛鋳鉄(JISG5703-1960)の規格を表1.4及び表1.5に可鍛鋳鉄品の参考成分を表1.6に示す。

| 種類 | 記号 | 引長強さ N/mm2 {kgf/mm2} |

耐力 N/mm2 {kgf/mm2} |

伸び % |

|---|---|---|---|---|

| 1種 | FCMB270 | 270以上 {28以上} |

165以上 {17以上} |

5以上 |

| 2種 | FCMB310 | 310以上 {32以上} |

185以上 {19以上} |

8以上 |

| 3種 | FCMB340 | 340以上 {35以上} |

205以上 {21以上} |

10以上 |

| 4種 | FCMB360 | 360以上 {37以上} |

215以上 {22以上} |

14以上 |

備考:耐力は、永久伸びの値を0.2%とするが、荷重下の伸び0.5%用いてもよい。

| 種類 | 直径 | 標点距離 | 平行部の長さ | 片部の半径 | ツカミ部の直径 |

|---|---|---|---|---|---|

| A号 | 14 | 50 | 60 | 15以上 | 20 |

| B号 | 42 | 42 | 50 | 15以上 | 18 |

備考:試験片は鋳放しのままとし、寸法A号による。ただし、1種の最大肉厚が8mm未満の場合B号によることができる。

| 種類 | 記号 | 主要肉厚 mm |

試験片 の直径mm |

引張強さN/mm2 {kgf/mm2} |

耐力N/mm2 {kgf/mm2} |

伸び (%) |

|---|---|---|---|---|---|---|

| 1種 | FCMW330 | 5未満 5以上9未満 9以上15未満 |

6 10 14 |

310以上{32}以上 330以上{34}以上 350以上{36}以上 |

- 165以上{17}以上 195以上{20}以上 |

8以上 5以上 3以上 |

| 2種 | FCMW370 | 5未満 5以上9未満 9以上15未満 |

6 10 14 |

350以上{36}以上 370以上{38}以上 390以上{40}以上 |

- 185以上{19}以上 215以上{22}以上 |

14以上 8以上 6以上 |

| 3種 | FCMWP440 | - | 14 | 440以上{45}以上 | 265以上{27}以上 | 6以上 |

| 5種 | FCMWP490 | - | 14 | 490以上{50}以上 | 305以上{31}以上 | 4以上 |

| 6種 | FCMWP440 | - | 14 | 540以上{55}以上 | 345以上{35}以上 | 3以上 |

備考1.主要肉厚を特に協定しない場合の機械的性質は、主要肉厚5mm以上9mm未満に規定された数値とする。

2.主要肉厚を定めにくいときの機械的性質の規定は、受渡当事者間の規定による。

3.耐力は、永久伸びの値を0.2%とするが、荷重下の伸び0.5%を用いてもよい

| 種類 | 記号 | 化学成分% | |||||

|---|---|---|---|---|---|---|---|

| 炭素 | 珪素 | マンガン | りん | いおう | クロム | ||

| 黒心可鍛品第1種 | FCMB28 | 2.50~3.20 | 0.70~1.50 | <0.60 | <0.25 | <0.20 | <0.05 |

| 2種 | FCMB32 | 2.40~2.80 | 0.70~1.40 | <0.50 | <0.20 | <0.15 | <0.04 |

| 3種 | FCMB35 | 2.30~2.70 | 0.90~1.30 | <0.40 | <0.15 | <0.10 | <0.03 |

| 白心可鍛品1種 | FCMW34 | 2.80~3.40 | 0.60~1.20 | <0.60 | <0.30 | <0.30 | – |

| 2種 | FCMW36 | 2.60~3.20 | 0.70~1.10 | <0.50 | <0.20 | <0.20 | – |

化学成分は白心可鍛鋳鉄はいおう(S)が高く、けい素(Si)が低いのに、黒心可鍛鋳鉄はSiが高く、Sが低い。

マンガン(Mn)とSとの関係は、黒心可鍛鋳鉄ではSがセメンタトイトを分解して黒鉛化を阻害する作用を防ぐために、Mn=1.7S+0.2~0.3%により算出し、白心可鍛鋳鉄では黒鉛化を阻害しなし程度に加え、強さの向上を図っている。

現在使用されている可鍛鋳鉄を分類すれば表1.7のようになる。

| 可鍛鋳鉄 | 白心可鍛鋳鉄 | (標準)白心可鍛鋳鉄 | |

|---|---|---|---|

| 高力白心可鍛鋳鉄 | |||

| オーステナイト地白心可鍛鋳鉄 | |||

| 黒心可鍛鋳鉄 | (標準)黒心可鍛鋳鉄 | ||

| パーライト可鍛鋳鉄 | 層状、粒状、鎖状ハーライト可鍛鋳鉄 | ||

| ベーナイト、ソルバイト、マルテンサイト地可鍛鋳鉄 | |||

| 迅速可鍛鋳鉄 | |||

| 特殊可鍛鋳鉄 (合金可鍛鋳鉄) | 耐食可鍛鋳鉄 | ||

| 高力可鍛鋳鉄 | |||

| オーステナイト可鍛鋳鉄 | |||

| ベーナイト、ソルバイト、マルテンサイト地可鍛鋳鉄 |

パーライト可鍛鋳鉄は普通層状、鎖状あるいは粒状パーライト組織をもっており、これを焼入れ、焼きもどしによりマルテンサイト、ソルバイト、ベーナイト組織にする。

その他特殊な目的のために、合金を加えたり化学成分の調節、過酸化溶液、金型鋳造を利用した特殊可鍛鋳鉄もある。

可鍛鋳鉄は鋳鉄に近い強さを持ち、形状複雑な鍛物を大量生産が可能で、機械加工も容易であるので自動車部品や一般管継手や鉄道車両関係、工作機械等の用途がある。

1.黒心可鍛鋳鉄

黒心可鍛鋳鉄は白銑鋳物を950゚C位の温度で焼鈍して製造する。白銑鋳物の炭素(C)は全部がセメンタイト(Fe3C)となり、その一部はパーライト中に、残りは遊離の状態で存在する。

これをマッフル炉またはポットを使用し、鋳物の変形を防ぐために、珪砂、れんがくずを入れて加熱すると、パーライトは消え、遊離セメンタイトとオーステナイトの混合組織となり、この温度で長時間加熱するとセメンダイト中の炭素が黒鉛化し、微妙な黒鉛となる。

次にこの温度からゆっくり冷却すると、第一段黒鉛化(オーステナイト中の炭素の分解)と第2段黒鉛化(パーライト中のセメンタイトの分解)によって、黒鉛が折出し、結局鋳物はフェライト基地に黒鉛が微妙に混ざった組織となる。このように黒鉛が粒状となるので、片状黒鉛の普通鋳鉄より機械的性質がすぐれている。

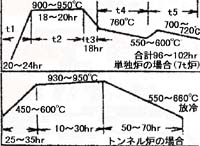

焼鈍作業のサイクルを図1.1に示すが、温度管理には充分に注意する必要がある。

図1・1 黒心可鍛鋳鉄の焼なまし |

図1・2 白心可鍛鋳鉄の焼なまし |

黒心可鍛鋳鉄の機械的性質は降状点16~32kg/mm2引張り強さ28~40kg/mm2伸び5~20%、プリネル硬度115~150である。

2.白心可鍛鋳鉄

白心可鍛鋳鉄は白銑鋳物を酸化鉄または鉄鉱石で包み、950゚Cの高温で長く加熱して鉄中の炭素を脱炭させる。

その脱炭機構を化学方程式で示すと、

炉内の空気+表面のC->CO2

この炭素ガスは白銑鋳物のセメンタイトと表面で反応して

Fe3C+CO2=2Fe+2CO

あるいは炭素と反応して

C+CO2=2CO

一酸化炭素を生じ、酸化鉄、鉄鉱石と反応して再び炭素ガスを生ずる。

Fe3O4+CO=3FeO+CO2

Fe2O3+CO=2FeO+CO2

FeO+CO=Fe+CO2

この過程は連続的に繰り返されて脱炭が表面より内部に進行する。

焼鈍作業のサイクルを図1.2に示す。

白心可鍛鋳鉄の機械的性質は引張り強さ30~43kg/mm2伸び3~12%、ブリネル硬度115~220である。

第4節 球状黒鉛鋳鉄

鋳鉄を使用し始めてから700年以上になるが、粘り強い鋳鉄を作りたい白心可鍛鋳鉄、黒心可鍛鋳鉄によって、ある程度達せられたが、長時間の焼鈍を必要とし、値段が高くなるので非常に不利である。

1947年イギリスで溶銑にセリウムを加えて鋳造し、球状黒鉛鋳鉄を製造した。

続いて1949年アメリカでセリウムの代わりにマグネシュウムおよびその合金を加えて球状黒鉛鋳鉄を製造するの成功し、これをダクタイル鋳鉄と称した。

ダクタイル鋳鉄の規格案(JIS素案)を表1・8に、種々の鉄鋼材料との機械的性質の比較を表1・9に示す。

ダクタイル鋳鉄は鋳造状態で、鋳鋼よりも強力で、伸びも20%に達している。

衝撃値も普通鋳鉄に較べて高く、耐磨耗性や耐熱性も非常に良好であるが、減衰能は著しく低下するので鋳鉄の好ましい特性は失われている。

| 種類の記号 | 引張強さN/mm2 | 耐力N/mm2 | 伸び% | 硬さHB |

|---|---|---|---|---|

| FCD400-15 | 400~499 | 250~350 | 15以上 | 130~180 |

| FCD450-10 | 450~549 | 280~380 | 10以上 | 140~210 |

| FCD500-7 | 500~649 | 320~420 | 7以上 | 150~230 |

| FCD600-3 | 600~749 | 370~470 | 3以上 | 170~270 |

| FCD700-2 | 700~849 | 480~580 | 2以上 | 180~300 |

Y型供試材 B号を使用する。

| 種類 | C% | Si% | Mn% | P% | S% |

|---|---|---|---|---|---|

| FCD400-15 | 3.6~3.9 | 2.4~3.0 | 0.35以下 | 0.08以下 | 0.020以下 |

| FCD450-10 | 3.6~3.9 | 2.4~3.0 | 0.45以下 | 0.08以下 | 0.020以下 |

| FCD500-7 | 3.6~3.9 | 2.4~3.0 | 0.45以下 | 0.08以下 | 0.020以下 |

| FCD600-3 | 3.6~3.9 | 2.2~2.8 | 0.45以下 | 0.08以下 | 0.020以下 |

| FCD700-2 | 3.6~3.9 | 2.2~2.8 | 0.45以下 | 0.08以下 | 0.020以下 |

| FCD800-2 | 3.6~3.9 | 2.2~2.8 | 0.45以下 | 0.08以下 | 0.020以下 |

(注1) 炭素及び珪素量は鋳物の主要肉厚10~30mmにおけるものとする。

(注2) 炭素飽和度(Sc)は次式による。Sc = C%/(4.23-SI%/3.2)

(注3) 炭素当量(C・E)は次式による。C・E = C% + Si%/3

(注4) 炭素及び珪素量はScまたはC・Eによって制限を加え、表示の上限又は、下限に近い2つの値の組合せを避けるようにする。

| ネズミ 鋳鉄 |

高級鋳鉄 | ダクタイル鋳鉄 | 黒心 可鍛鋳鉄 |

鋳鋼 (焼なまし) |

構造用鋼 (st52) |

黒鉛鋼 1.5%C |

||

|---|---|---|---|---|---|---|---|---|

| 鋳造のまま | 焼なまし | |||||||

| 黒鉛の形状 | 片状 | 細かい片状 | 球状 | 球状 | 結節状 | なし | なし | 点状 |

| 引張り強さkg/mm2 | 22 | 30-45 | 50-70 | 40-55 | 37-60 | 38-60 | 52-64 | 85 |

| 降状点kg/mm2 | – | – | 40-60 | 35-45 | 19-31 | 18-28 | 34 | 67 |

| 降状比% | – | – | 80 | 85 | 55 | 47 | 58 | 59 |

| 伸び% | – | – | 1-6 | 10-20 | 8-20 | 15-25 | 18-22 | 6 |

| プリネル硬度 | 180 | 225 | 220-280 | 140-180 | 110-150 | 140-170 | 140-170 | 225 |

| 抗圧力kg/mm2 | 90-100 | 100-140 | 85-125 | – | 35-60 | 35-55 | 38-60 | 85 |

| シャルピー衝撃値kg・m/cm2 | 0.1-0.2 | – | 0.4-1.4 | 1.8-3.5 | – | – | – | – |

ダクタイル鋳鉄を製造するには、溶銑中に金属マグネシュウムまたは、マグネシウム合金を加え、フエロシリコンで接種する。

金属マグネシウムはマグネシウム合金(鉄-けい素-マグネシュウム、銅-マグネシュウム、鉄-カルシュウム-けい素-マグネシュウム)に比較して反応がはげしく、また不留り悪いが、安価であるので一般に多く用いられている。

鋳鉄の成分と黒鉛の球状化の関係はCやSiが多い方が球状化し易く、通常全炭素量2.5~4.5%、けい素1~4%で過共晶組成が望ましい。

CとSiとの関係はSi%/3.1+C%/4.5>1.00を満足するとよいといわれている。

いおう(S)の黒鉛球状化に及ぼす影響は大きく、黒鉛化に害をおよぼすのでマグネシウムを加えるときその量が0.03%以下でなければならない。

Sが多いとマグネシュウム(Mg)と反応してMgSとなり、脱硫、脱酸にMgが用いられ、Mgの不留りを悪くする。

リンも多いと形状化しにくい。

マンガンはパーラーイトを安定化するので耐摩耗性を必要とする場合は0.5%またはそれ以上とし、伸びの必要は場合は0.3%以下にする。

ダクタイル鋳鉄はすぐれた諸性質を有するので、鋳鉄管、鋼塊用鋳型、各種ロール、ローラー類、エンジン用ライナー、歯車等に使用されている。

第5節 鋳鋼

鋳鋼品は鍛鋼品に比較して、機械加工を省略でき、材質を選ぶのが容易で、かつ多量生産が可能であり、したがって熱が経済的であり、生産費用も安いので、工業材料として広く使用されている。

鋳鋼は普通鋳鋼と合金鋳鋼に大別できる。普通鋳鋼は炭素含有量によって低炭素鋳鋼(C0.2%以下)、中炭素鋳鋼(C0.2~0.50%)、高炭素鋳鋼(C0.5%以上)に分類できる。合金鋳鋼は特殊元素を加えて耐熱、耐食、耐磨耗、強力機械部品等に用いられるが、大型品は平炉を小型の合金鋳鋼は高周波炉、一般には塩基性エルー炉が使用される。表1・10に示す如く鋳鋼は鋳鉄に較べて炭素量が低く、けい素、りん、いおう等の不純物も少ないので、組織が比較的均一であり、強さも鋼に近い。

表1・10各種鋳鋼成分と機械的性質および用途

しかし、欠点として溶解、鋳込み温度が高く、かつ湯の流動性が悪く、収縮は鋳鉄よりも大で(普通13/100~20/1000、肉薄物8/1000~12/1000)、型の形状、肉厚によって、押湯、揚りなどを大きくするので、製品不どまりが悪い。表1・11に各種鋳鋼の鋳込み温度を示す。

機械的性質は炭素量が増加すると引張り強さ、降状点、かたさは増加するがそれに相反して伸び、絞りは減少する関係を炭素量別に図1・3~図1・5に示した。

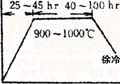

鋳造のままでは機械的性質が劣るので、熱処理を施して組織を改善する。

熱処理には焼鈍、焼入れ、焼もどしがあるが、焼鈍には鋳物の内部応力を除くのに550~650゚に加熱して炉冷する方法と表1・12に示す如く高い温度で拡散焼鈍して、偏折を消失させ、機械的性質を改良する方法がある。また焼入れ、焼もどしはかたさを増加させるので耐磨耗性の必要な場合に行うがその要領を表1・13に示す。

図1・3 完全焼きなまし後の低炭素鋳鋼の機械的性質 |

図1・4 中炭素鋳鋼の鋳放し強度 |

図1・5 高炭素鋳鋼の機械的性質 |

| 銅の種類 | マンガン% | 鋳込温度゚C |

|---|---|---|

| 極軟鋼 | 0.4 | 1,620 |

| 軟鋼 | 0.6 | 1,590~1,610 |

| 0.3%C | 0.7 | 1,580~1,600 |

| 0.5%C | 0.7 | 1,570~1,590 |

| 0.7%C | 0.7 | 1,560~1,580 |

| 0.9%C | 0.7 | 1.545~1,565 |

| 1.0%C | 0.5 | 1,540~1,560 |

| 成分% | 処理の有無 | 機械的性質 | |||

|---|---|---|---|---|---|

| C | Mn | 降状点 kg/mm2 |

引張強さ kg/mm2 |

伸び % |

|

| 0.1 | 0.50 | 鋳造のまま 920゚C焼きなまし |

19.3 28.5 |

36.8 39.2 |

26 33.7 |

| 0.2 | 0.55 | 〃 850゚C〃 |

21.4 31.4 |

39.8 44.1 |

24.4 29.8 |

| 0.3 | 0.60 | 〃 850゚C〃 |

24.2 31.8 |

44.6 50.4 |

19.5 26.4 |

| 0.4 | 0.60 | 〃 825゚C〃 |

25.4 32.3 |

48.7 55.3 |

14.6 23.6 |

| 0.5 | 0.65 | 〃 790゚C〃 |

27.6 33.5 |

57.1 60.4 |

10.5 19.0 |

| 0.6 | 0.7 | 〃 790゚C〃 |

30.6 34.5 |

60.5 65.0 |

5.0 9.5 |

| C% | 焼入温度゚C | 焼き戻し 温度゚C |

|---|---|---|

| 0.15~0.30 | 870~900 | 430~680 |

| 0.30~0.40 | 840~870 | 430~680 |

| 0.40~0.60 | 815~840 | 430~680 |

鋳鋼の用途は船舶用クランク軸、タービンの羽根車等の産業機械より自動車や農業用発動機のクランク軸に使用されている。

最近石油化学工業の発展につれて、合金鋳鋼も多くの分野に利用されている。

第6節 炭素鋼

炭素鋼は鉄と炭素の合金で炭素含有量によって物理的及び機械的性質が変化する。比重、膨張係数および熱伝導率は炭素量が増加すると減少し、比熱および電気抵抗は増加する。炭素0~1.5%を含む炭素鋼の物理的性質を表1・14に示す。

| 比重 | 比熱cal/g゚C 17゚~100 |

膨張係数 20゚~100゚ |

融点゚C | 電気抵抗 μΩcm20゚ |

熱伝導率 cal/cm2゚C20゚ |

抗磁力 エルステッド |

|---|---|---|---|---|---|---|

| 7,860~7,807 | 0.1125~0.1035 | 0.0000117~0.0000104 | 1,530~1,425 | 9.9~18.0 | 0.125~0.086 | 0.27~12.5 |

機械的性質として、縦弾性係数Eは20,000~22,000kg/mm2、横弾性係数Gは7700~8450kg/mm2、ポアソン比は0.28で炭素含有量に関係がない。

引張り強さおよびかたさは図1・6ら示す如く、炭素の含有量が0.9%になるまではその量を増すにつれて大体直線的に増加し、伸びおよび衝撃値は減少する。

炭素鋼の代表的な例として、機械構造用炭素鋼と炭素工具鋼について説明する。

1.機械構造炭素鋼

機械構造炭素鋼として炭素含有量により表1・15に示すごとく12種の鋼種がある。その鋼種は熱処理して使用する場合も多いので焼ならし温度と機械的性質を表1・16に示す。表1・15のS9CK、S15CKは主として肌焼鋼として用いる。

①引張り強さkg/mm2

②降伏点kg/mm2③伸び%

④絞り%⑤プリネルかたさ

⑥シャルピー衝撃値

図1・6 炭素量と機械的性質

| 種類 | 記号 | 化学成分% | ||||

|---|---|---|---|---|---|---|

| 炭素 | けい素 | マンガン | りん | いおう | ||

| 1種 | S10C | 0.05-0.15 | 0.15-0.40 | 0.30-0.60 | <0.045 | <0.045 |

| 2種 | S15C | 0.10-0.20 | 〃 | 〃 | 〃 | 〃 |

| 3種 | S20C | 0.15-0.25 | 〃 | 〃 | 〃 | 〃 |

| 4種 | S25C | 0.20-0.30 | 〃 | 〃 | 〃 | 〃 |

| 5種 | S30C | 0.25-0.35 | 〃 | 0.40-0.80 | 〃 | 〃 |

| 6種 | S35C | 0.30-0.40 | 〃 | 〃 | 〃 | 〃 |

| 7種 | S40C | 0.35-0.45 | 〃 | 〃 | 〃 | 〃 |

| 8種 | S45C | 0.40-0.50 | 〃 | 〃 | 〃 | 〃 |

| 9種 | S50C | 0.45-0.55 | 〃 | 〃 | 〃 | 〃 |

| 10種 | S55C | 0.50-0.60 | 〃 | 〃 | 〃 | 〃 |

| 21種 | S9CK | 0.07-0.12 | 0.10-0.35 | 0.30-0.60 | <0.030 | <0.030 |

| 22種 | S15CK | 0.12-0.18 | 0.15-0.35 | 〃 | 〃 | 〃 |

| 種類 | 焼ならし温度゚C | 降状点kg/mm2 | 引張り強さkg/mm2 | 伸び% | かたさHB |

|---|---|---|---|---|---|

| 1種 | 900-950 | >21 | >32 | >33 | 101-156 |

| 2種 | 880-930 | >24 | >38 | >30 | 109-167 |

| 3種 | 870-920 | >25 | >41 | >28 | 116-174 |

| 4種 | 860-910 | >25 | >41 | >28 | 123-183 |

| 5種 | 850-900 | >27 | >45 | >27 | 137-197 |

| 6種 | 840-890 | >31 | >52 | >23 | 149-207 |

| 7種 | 830-880 | >33 | >55 | >22 | 156-217 |

| 8種 | 820-840 | >35 | >58 | >20 | 167-229 |

| 9種 | 810-860 | >37 | >62 | >18 | 179-235 |

| 10種 | 800-850 | >40 | >66 | >15 | 183-255 |

S10CからS25Cまでの炭素鋼は炭素含有量が低いので、焼入れによって高硬度が得られないので主な用途はナット、ボルト、小物軸類、ピン、リベットなどである。

S30C以上の中炭素鋼は熱処理によって機械的性質が向上する。

特にS40C以上の炭素鋼はそれぞれの目的によって熱処理して使用する。

主な用途として、比較的強さの要求されるボルト、スタッド、シャフト類、各種アームなどの重要部品に用いる。

S45CからS55Cまでの中炭素鋼は熱処理性能がよくなるので用途は広い。

主な用途はクランクシャフト、アクセルシャフト、キー、ノックピンなどである。

2.炭素工具鋼

炭素工具鋼は炭素量を0.60~1.50%に変化し、その目的用途から適当な組織を選ぶべきである。表1・17に化学成分、表1・18に熱処理と硬度を示す。

用途として、高炭素量のものは切削工具、刃物、たとえばバイト、カミソリ、ヤスリ、カンナ、タッブ、ダイズ、パイプサッターなどに用いる。

炭素量0.9%以下の炭素工具鋼はじん性を必要とする工具あるいは機械部品に用いる。たとえば刻印スナップ、鍛造型、フレス型、木工用ノコ、鉱山用工具、ペン先、バネなどに用いる。

| 種 別 |

記 号 |

化学成分% | ||||

|---|---|---|---|---|---|---|

| 炭素 | ケイ素 | マンガン | りん | いおう | ||

| 1種 | SK1 | 1.30-1.50 | <0.35 | <0.50 | <0.030 | <0.030 |

| 2種 | SK2 | 1.10-1.30 | <0.35 | <0.50 | <0.030 | <0.030 |

| 3種 | SK3 | 1.00-1.10 | <0.35 | <0.50 | <0.030 | <0.030 |

| 4種 | SK4 | 0.90-1.00 | <0.35 | <0.50 | <0.030 | <0.030 |

| 5種 | SK5 | 0.80-0.90 | <0.35 | <0.50 | <0.030 | <0.030 |

| 6種 | SK6 | 0.70-0.80 | <0.35 | <0.50 | <0.030 | <0.030 |

| 7種 | SK7 | 0.60-0.70 | <0.35 | <0.50 | <0.030 | <0.030 |

| 種 別 |

記 号 |

焼なまし | 焼入れ | 焼もどし | |||

|---|---|---|---|---|---|---|---|

| 温度゚C | 硬度HB | 温度゚C | 硬度HRC | 温度゚C | 硬度HRC | ||

| 1種 | SK1 | 750-780 | 197-217 | 790-850油 | 64-66 | 150-200 | 63-65 |

| 2種 | SK2 | 750-780 | 192-212 | (760-820水) | 64-66 | 150-200 | 63-65 |

| 3種 | SK3 | 750-780 | 187-212 | 〃 | 64-66 | 150-200 | 63-65 |

| 4種 | SK4 | 740-760 | 187-207 | 〃 | 64-66 | 150-200 | 62-64 |

| 5種 | SK5 | 740-760 | 187-207 | 760-820水 | 61-63 | 150-200 | 59-61 |

| 6種 | SK6 | 740-760 | 179-201 | (790-850油) | 61-63 | 150-200 | 58-60 |

| 7種 | SK7 | 750-780 | 179-201 | 〃 | 58-60 | 150-200 | 55-58 |

第7節 鋼合金

銅合金鋳物には青銅鋳物、りん青銅鋳物、黄銅鋳物、高力黄銅鋳物、シルジン青銅鋳物、アルミニウム青銅鋳物等がある。

1.青銅鋳物

青銅鋳物は銅とすすの合金であるがその外に亜鉛、鉛を含んでいる。

表1・19に(JISH5111-1958)の規格を示したが、2種および3種は砲金と称している。

2種および3種は機械的性質および耐食性がすぐれているために、一般的な機械部品やバルブコックに用いられる。

| 種類 | 記 号 |

化学成分% | 引張り試験 | 用途別 | ||||

|---|---|---|---|---|---|---|---|---|

| Cu | Sn | Zn | Pb | 引張り強さ kg/mm2 |

伸び% | |||

| 1種 | BC1 | 79.0- 73.0 |

2.0- 4.0 |

8.0- 12.0 |

3.0- 7.0 |

165以上 | 15 以上 |

湯流れ、被削性がよい。バルブ、注水器、軸受、銘板、一般機械部品など |

| 2種 | BC2 | 86.0- 90.0 |

7.0- 9.0 |

3.0- 5.0 |

1.0 以下 |

245以上 | 20 以上 |

耐圧性、耐磨耗性、耐食性がよく、かつ機械的強度がよい。軸受、スリーブ、ブシュ、ポンプ胴体、羽根車、バルブ、歯車、船用丸窓、電動機械部品など |

| 3種 | BC3 | 86.5- 89.5 |

9.0- 11.0 |

1.0- 3.0 |

1.0 以下 |

245以上 | 15 以上 |

耐食性が2種よりもややよい。軸受、スリーブ、ブシュ、ポンプ胴体、羽根車、バルブ、歯車、船用丸窓、電動機器部品、一般機械部品など |

| 6種 | BC6 | 83.0- 87.0 |

4.0- 6.0 |

4.0- 6.0 |

4.0- 6.0 |

195以上 | 15 以上 |

耐圧性、耐磨耗性、被削性、鋳造性がよい。バルブ、ポンプ胴体、羽根車、給水栓、軸受、スリーブ、ブシュ、一般機械部品など |

| 7種 | BC7 | 86.0- 90.0 |

5.0- 7.0 |

3.0- 5.0 |

1.0- 3.0 |

215以上 | 18 以上 |

機械的性質が6種よりもややよい。軸受、小形ポンプ部品、バルブ、燃料ポンプ、一般機械部品など |

青銅鋳物は銅合金のうち最も鋳造性がよい材質である。鋳鉄鋳物に比べて、収縮が大であり、不純物等による影響があるので充分な注意が必要である。

溶解はるつぼ炉および反射炉が最も多く使用されるが溶解温度と鋳込温度を表1・20に示す。

| 種別 | 溶解温度゚C | 鋳込温度゚C |

|---|---|---|

| 青銅鋳物2種(BC2) | 1,250~1,300 | 1,150~1,200 |

| 〃3種(BC3) | 1,250~1,300 | 1,150~1,200 |

| 〃6種(BC6) | 1,150~1,200 | 1,050~1,100 |

| 〃7種(BC7) | 1,150~1,200 | 1,050~1,100 |

2.りん青銅鋳物

りん青銅鋳物の化学成分、機械的性質、用途について表1・21に(JISH5513-1958)示した。

りんを加えることによって、青銅鋳物よりも機械的性質の改善やかたさも増加する。

3種は破壊的性質の中かたさのみとしたのは、耐摩耗性を必要とする部品に使用するためである。

りんの低いものは歯車や高荷重低速軸受、りんの高いものは低荷重速度軸受に適する。

溶解はるつぼ炉、重油炉、電弧炉等があり、その溶解温度は第1~2種は1,050~1,200゚C、第3種は1,050~1,000゚Cである。

3.黄銅鋳物

黄銅鋳物は銅と亜鉛の合金で、別名真ちゅうともいわれ、亜鉛約40%以下のものが使用される。亜鉛が40%、30%を含むものをそれぞれ四六黄銅、七三黄銅と呼んでいる。黄銅の化学成分、機械的性質、用途について表1・22に(JISH5101-1958)示した。

用途は一般機械部品やボイラ部品等である。

| 種類 | 質別 | 記号 | 化学成分% | 引張り試験 | 硬さ試験 | 用途例 | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| Cu | Zn | p | 引張強さ kg/mm2 |

伸び % |

耐力 N/mm2 |

プリネル 硬さHB (10/1000) |

||||

| 2種 | 砂型 | PBC2 | 87.0- 91.0 |

9.0- 12.0 |

0.05-0.20 | 195以上 | 5以上 | 120以上 | 60以上 | 耐食性、耐磨耗性がよい。 歯車、ウォームギア、軸受、 ブシュ、スリーブ、羽根車、 一般機械部品など |

| 2種B | 金型 | PBC2B | 0.15-0.50 | 295以上 | 5以上 | 145以上 | 80以上 | |||

| 2種C | 連続 | PBC2C | 0.05-0.50 | 295以上 | 10以上 | 165以上 | 80以上 | |||

| 3種B | 金型 | PBC3B | 84.0- 88.0 |

12.0- 15.0 |

0.15-0.50 | 265以上 | 3以上 | 145以上 | 90以上 | 硬さが硬く、耐磨耗性が よい。しゅう動部品。油圧 シリンダ、スリーブ、歯車、製紙 用各種ロールなど |

| 3種C | 連続 | PBC3C | 0.05-0.50 | 295以上 | 5以上 | 165以上 | 90以上 | |||

| 種類 | 記号 | 化学成分% | 引張試験 | 用途例 | |||

|---|---|---|---|---|---|---|---|

| Cu | Zn | pb | 引張強さ kg/mm2 |

伸び % |

|||

| 1種 | YBsC1 | 83.0- 88.0 |

11.0- 17.0 |

0.5 以下 |

145以上 | 25 以上 |

ろう付けしやすい。 フランジ類、電気部品、装飾品など |

| 2種 | YBsC2 | 65.0- 70.0 |

24.0- 34.0 |

0.5- 3.0 |

195以上 | 20 以上 |

比較的鋳造が容易である。 電気部品、建築用金具、一般機械部品など |

| 3種 | YBsC3 | 58.0- 64.0 |

30.0- 41.0 |

0.5- 3.0 |

245以上 | 20 以上 |

2種よりも機能的性質がよい。 給排水金具、電気部品、一般機械部品など |

溶解はるつぼ炉、電気炉のうち低周波誘導電気炉で行ない、溶解温度は大体第1種は1,150~1,200゚C、第2種は、1,080~1,130゚C、第3種は、1,030~1,080゚C、第4種は、1,050~1,100゚Cぐらいである。

4.高力黄銅鋳物

四六黄銅に鉄、マンガン、アルミニュウム、ニッケル、すずを加えて機械的性質や耐食性を改良したもので、別名マンガン黄銅とよばれている。その化学成分、機械的性質、用途について表1・23に(JISH5102-1958)示した。

高力黄銅鋳物の代表的なものは船舶用プロペラであるが、特に耐食性がすぐれているものを利用した機械部品に多く用いる。

溶解はるつぼ炉、電気炉、反射炉で行い、溶解炉は1,050~1,100゚Cである。

| 種 類 |

記号 | 化学成分% | 引張試験 | プリネルカタサHB | 用途例 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Cu | Zn | Mn | Fe | AI | 引張 強さ N/mm2 |

伸び % |

10/ 1000 |

10/ 3000 |

|||

| 1 種 |

HBsC1 | 55.0- 60.0 |

33.0- 42.0 |

0.1- 1.5 |

0.5- 1.5 |

0.5 – 1.5 |

430 以上 |

20 以上 |

90 以上 |

– | 強さ、硬さが高く、耐久性がよい。2種より引張強さは低いが、じん性がある。船用プロペラ、プロペラボンネット、軸受、弁座、弁棒、軸受保持機、レバー、アーム、ギア、船舶用ぎ製品など |

| 2 種 |

HBsC2 | 55.0- 60.0 |

30.0- 42.0 |

0.1- 3.5 |

0.5- 2.0 |

0.5- 2.0 |

490 以上 |

18 以上 |

100 以上 |

– | 強さが高く、耐磨耗性がよい。硬さは1種より高く、剛性がある。船用プロペラ、軸受、軸受保持器、スリッパー、エンドプレート、弁座、弁棒、特殊シリンダー、一般機械部品など。 |

| 3 種 |

HBsC3 | 60.0- 65.0 |

22.0- 28.0 |

2.5- 5.0 |

2.0- 4.0 |

3.0- 5.0 |

635 以上 |

15 以上 |

– | 165 以上 |

特に強さ、硬さが高く、耐磨耗性がよい。低速高荷重のしゅう動部品、大形バルブ、ステム、ブシュ、ウォームギヤ、スリッパー、カム、水圧シリンダ部品など |

| 4 種 |

HBsC4 | 60.0- 65.0 |

22.0- 28.0 |

2.5- 5.0 |

2.0- 4.0 |

5.0- 7.5 |

755 以上 |

14 以上 |

– | 250 以上 |

3種より強さ、硬さが高く、耐磨耗性がよい。低速高荷重のしゅう動部品、橋りょう用支承板、軸受、ブシュ、ナット、ウォームギア、耐磨耗板など |

5.シンジン青銅鋳物

シルジン青銅はりん青銅、砲金にかかわるものてして、昭和の始め石川博士の研究発明によるもので、亜鉛10~15%、けい素4~5%を含んだ銅合金である。

その化学成分、機械的性質、用途について表1・24に(JISH5112-1958)示した。

溶解は主にるつぼ炉で行ない、溶解温度は1,300゚C位に加熱した後溶湯の温度が1,150~950゚Cにさがった時に鋳込みする。

| 種 類 |

記号 | 化学成分% | 引張試験 | 特性 | |||

|---|---|---|---|---|---|---|---|

| Cu | Si | Zn | 引張強サ N/mm2 |

伸び % |

|||

| 1 種 |

S2BC1 | 84.0-88.0 | 3.5-4.5 | 9.0-11.0 | 345以上 | 25以上 | 湯流れがよい。強さが高く、耐食性がよい。 船舶用ぎ装品、軸受、歯車など |

| 2 種 |

S2BC2 | 78.5-82.5 | 4.0-5.0 | 14.0-16.0 | 440以上 | 12以上 | 1種より強さが高い。 船舶用き装品、軸受、歯車、ボート用プロペラなど |

| 3 種 |

S2BC3 | 80.0-84.0 | 3.2-4.2 | 13.0-15.0 | 390以上 | 20以上 | 湯流れがよい。焼なまし性が少ない。強さが高く、 耐食性がよい。船舶用ぎ装品、水力機械部品など |

6.アルミニウム青銅鋳物

アルミニウム青銅鋳物は高力黄銅鋳物よりも機械的性質がすぐれ、更に耐食性、耐熱性を有するので、他の銅合金よりも性能が良い。その化学成分、機械的性質、用途を表1・25に(JISH5114-1958)示す。

このように耐熱、耐食、耐摩耗性より船舶用部品、化学工業用部品、鉱山用部品に、また比重が小さい点から航空気用部品に用いる。

溶解は急速に溶解するのが品質的に良いので、強制通風のコークスまたは重油炉が良い。溶解温度1,150~1,300゚Cで鋳込み温度は1,200~1,100゚Cである。

| 種 類 |

記号 | 化学成分% | 引張試験 | プリネル硬さHB | 用途例 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Cu | AI | Fe | Ni | Mn | 引張強サ N/mm2 |

伸び % |

10/ 1000 |

10/ 3000 |

|||

| 1種 | AIBC1 | 85.0- 90.0 |

8.0- 10.0 |

1.0- 4.0 |

0.1- 1.0 |

0.1- 1.0 |

440以上 | 20 以上 |

90 以上 |

– | 強さ、じん性が高く、耐食性、耐熱性、低温特性がよい。耐酸ポンプ、ブシュ、歯車、バルブシート、ブラシャ、製紙用ロールなど |

| 2種 | AIBC2 | 80.0- 88.0 |

8.0- 10.5 |

2.5- 5.0 |

1.0- 3.0 |

0.1- 1.5 |

490以上 | 20 以上 |

120 以上 |

- | 強さが高く、耐磨耗性がよい。船用小型プロペラ、軸受、歯車、ブシュ、バルブシート、羽根車、ボルト、ナット、安全工具など |

| 3種 | AIBC3 | 78.0- 85.0 |

8.5- 10.5 |

3.0- 6.0 |

3.0- 6.0 |

0.1- 1.5 |

590以上 | 15 以上 |

- | 160 以上 |

大形鋳物に適し、強さが特に高く、耐食性、耐磨耗性がよい。船用プロベラ、バルブ、歯車、ポンプ部品、化学工業用機械部品など |

| 4種 | AIBC4 | 71.0- 84.0 |

6.0- 9.0 |

2.0- 5.0 |

1.0- 4.0 |

7.0- 15.0 |

590以上 | 15 以上 |

- | 160 以上 |

単純形状の大形鋳物に対し、強さが特に高く、耐食性、耐磨耗性がよい。船用プロペラ、スリーブ、歯車、化学用機械部品など |

第8節 軽合金

アルミニウムまたはマグネシウムのような比重4以下の金属、合金を軽合金と呼んでいる。鋳鉄の比重の3分の1で、溶融温度も600゚Cぐらいでかなり低く、鋳造性もよいので自動車、航空機の部品に広く用いられている。

1.アルミニウム合金鋳物

一般アルミニウム合金鋳物はアルミニュウムに銅、亜鉛、けい素、マグネシュウム等の種々の元素を加えたもので9種類あり、その化学成分、機械的性質、用途について表1・26に(JISH5202-1955の規格を参照)示した。

| 種 類 |

記号 | 化学成分% | 引張試験 | プリネル 硬さ NB10 /500 |

用途例 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cu | Si | Mg | Zn | Fe | Mn | Ni | Ti | 引張強さ N/mm2 |

伸び % |

||||

| 1 種 A |

AC1A-F AC1A-T4 AC1A-T6 |

4.0 -5.0 |

1.2 以下 |

0.20 以下 |

0.30 以下 |

0.50 以下 |

0.30 以下 |

0.05 以下 |

0.25 以下 |

150以上 230以上 250以上 |

5以上 5以上 2以上 |

約55 約70 約85 |

架線用部品、自転車部品、 航空機用油圧部品、 電装品など |

| 1 種 B |

AC1B-F AC1B-T4 AC1B-T6 |

4.2 -5.0 |

0.20 以下 |

0.15 – 0.35 |

0.10 以下 |

0.35 以下 |

0.10 以下 |

0.05 以下 |

0.05 -0.3 |

170以上 290以上 300以上 |

2以上 5以上 3以上 |

約60 約80 約90 |

架線用部品、重電機部品、 自転車部品、航空機部品 など |

| 2 種 A |

AC2A-F AC2A-T6 |

3.0- 4.5 |

4.6- 6.0 |

0.25 以下 |

0.55 以下 |

0.8 以下 |

0.55 以下 |

0.30 以下 |

0.20 以下 |

180以下 270以上 |

2以上 1以上 |

約75 約90 |

マニホールド、デフキャリア、ポンプ ボデー、シリンダヘッド、自動車 用足回り部品など |

| 2 種 B |

AC2B-F AC2B-T6 |

2.0- 4.0 |

5.0- 7.0 |

0.50 以下 |

1.0 以下 |

1.0 以下 |

0.50 以下 |

0.35 以下 |

0.20 以下 |

150以上 240以上 |

1以上 1以上 |

約70 約90 |

シリンダヘッド、クランクケース、クラッ チハウジングなど |

| 3 種 A |

AC3A-F | 0.25 以下 |

10- 13 |

0.15 以下 |

0.30 以下 |

0.8 以下 |

0.35 以下 |

0.10 以下 |

0.20 以下 |

170以上 | 5以上 | 約50 | ケース類、カバー類、ハウジング 類の薄肉、複雑な形状の もの、カーテンウォールなど |

| 4 種 A |

AC4A-F AC4A-T6 |

0.25 以下 |

8.0- 10.0 |

0.30 -0.6 |

0.25 以下 |

0.55 以下 |

0.30 -0.6 |

0.10 以下 |

0.20 以下 |

170以上 240以上 |

3以上 2以上 |

約60 約90 |

マニホールド、ブレーキドラム、ミッ ションケース、クランチケース、ギヤ ボックス、船用・車両用エンシ ゙ン部品など |

| 4 種 B |

AC4B-F AC4B-T6 |

2.0- 4.0 |

7.0- 10.0 |

0.50 以下 |

1.0 以下 |

1.0 以下 |

0.50 以下 |

0.35 以下 |

0.20 以下 |

170以上 240以上 |

– | 約80 約100 |

クランクケース、シリンダヘッド、マニ ホールド、航空機電装品 など |

| 4 種 C |

AC4C-F AC4C-T5 AC4C-T6 AC4C-T61 |

0.25 以下 |

6.5- 7.5 |

0.2- 0.45 |

0.35 以下 |

0.55 以下 |

0.35 以下 |

0.10 以下 |

0.20 以下 |

150以上 170以上 220以上 240以上 |

3以上 3以上 5以上 3以上 |

約55 約65 約85 約90 |

油圧部品、ミッションケース、フ ライホイールハウジング、航空機 部品、小型用エンジン部品、 電装品など |

| 4 種 C H |

AC4CH-F AC4H-T5 AC4CH-T61 AC4C-T61 |

0.20 以下 |

6.5- 7.5 |

0.25 – 0.45 |

0.10 以下 |

0.20 以下 |

0.10 以下 |

0.05 以下 |

0.20 以下 |

140以上 150以上 220以上 240以上 |

2以上 2以上 3以上 1以上 |

約50 約60 約75 約80 |

自動車用車輪、架線金 具、航空機用エンジン部品 及び油圧部品など |

| 4 種 D |

AC4D-F AC4D-T5 AC4D-T6 |

1.0- 1.5 |

4.5- 5.5 |

0.4- 0.6 |

0.30 以下 |

0.6 以下 |

0.50 以下 |

0.2 以下 |

0.20 以下 |

130以上 170以上 230以上 |

– – 1以上 |

約60 約65 約80 |

水冷シリンダヘッド、クランクケ ース、シリンダブロック、燃料ポン プボデー、プロワハウジング、 航空機用エンジン部品など |

| 5 種 A |

AC5A-0 AC5A-T6 |

3.5- 4.5 |

0.6 以下 |

1.2- 1.8 |

0.15 以下 |

0.8 以下 |

0.35 以下 |

1.7- 2.3 |

0.20 以下 |

180以上 290以上 |

– | 約65 約110 |

空冷シリンダヘッド、ディーゼル 機関用ピストン、航空機用 エンジン部品など |

| 7 種A |

AC7A-F | 0.10 以下 |

0.20 以下 |

3.5- 5.5 |

0.15 以下 |

0.30 以下 |

0.6 以下 |

0.05 以下 |

0.20 以下 |

210以上 | 12 以上 |

約60 | 架線金具、船用部品、彫 刻素材建築用金具、事務 機器、いす、空港機用電装 品など |

| 8 種 A |

AC8A-F AC8A-T5 AC8A-T6 |

0.8- 1.3 |

11- 13 |

0.7- 1.3 |

0.15 以下 |

0.8 以下 |

0.15 以下 |

0.8- 1.5 |

0.20 以下 |

170以上 190以上 270以上 |

– | 約85 約90 約110 |

自動車・ディーゼル機関用 ピストン、船用ピストン、プーリー、 軸受など |

| 8 種 B |

AC8B-F AC8B-T5 AC8B-T6 |

2.0- 4.0 |

8.5- 10.5 |

0.5- 1.5 |

0.5 以下 |

1.0 以下 |

0.5 以下 |

0.1- 1.0 |

0.20 以下 |

170以上 180以上 270以上 |

– | 約85 約90 約110 |

自動車用ピストン、プーリー、 軸受など |

| 8 種 C |

AC8C-F AC8C-T5 AC8C-T6 |

2.0- 4.0 |

8.5- 10.5 |

0.5- 1.5 |

0.5 以下 |

1.0 以下 |

0.5 以下 |

0.5 以下 |

0.20 以下 |

170以上 180以上 270以上 |

– | 約85 約90 約110 |

自動車用ピストン、プーリー、 軸受など |

| 9 種 A |

AC9A-T5 AC9A-T6 AC9A-T7 |

0.5- 1.5 |

22- 24 |

0.2- 1.5 |

0.2 以下 |

0.8 以下 |

0.5 以下 |

0.5- 1.5 |

0.20 以下 |

150以上 190以上 170以上 |

– | 約90 約125 約95 |

ピストン(空冷2サイクル用) |

| 9 種 B |

AC9B-T5 AC9B-T6 AC9B-T7 |

0.5- 1.5 |

18- 20 |

0.5- 1.5 |

0.2 以下 |

0.8 以下 |

0.5 以下 |

0.5- 1.5 |

0.20 以下 |

170以上 270以上 200以上 |

– | 約85 約120 約90 |

ピストン(ディーゼル機関用、 水冷2サイクル用)、空冷シリ ンダなど |

アルミニウム合金鋳物1~4種は一般アルミニウム合金鋳物に5種以下は耐熱性や耐食性を必要とする目的の合金である。

アルミニウム合金鋳物1種Aはアルミニウム-銅合金で銅を4.5%含んでいる。

2種A、BおよびCはアルミニュウム-銅-けい素合金で銅を4%、けい素4.5%含んでいる。

3種Aはアルミニウム-けい素合金でシンミンとして知られている。

4種A,B,Cはアルミニュウム-けい素合金に少量のマグネシウム、銅、マンガンなどの合金を加えたもので、特殊シルミンとして知られている。

溶解は鋳鉄なべまたはるつぼ、反射炉を使用する。

装入は屑金->新地金->母合金の順序に入れる。マグネシウム地金を加える場合は最後にホスライザーかハサミにより全部が溶解し終わるまで溶湯の中に押しこむ。

溶湯の酸化、ガス吸収を防ぐのになるべく低温溶解し、670~780゚Cが適当である。

2.マグネシュウム合金鋳物

マグネシュウム合金の比重はアルミニウム合金の約3分の2で機械的性質もすぐれているので、軽量化により性能が向上するため、航空機、ミサイルの各構造部品に用いられるが、海水に侵食されやすい欠点がある。

つぎに合金の成分、機械的性質を表1・27に示す。

| 種 類 |

質別 | 記号 | 化学成分% | 引張試験(砂型鋳物) | 参考 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AI | Zn | Mn | Si | Cu | Ni | Ng | 引張強さ kg/mm2 |

耐力 kg/mm2 |

伸び% | プリネル 硬さ |

特性および用途 | |||

| 1 種 |

鋳造のまま | MC1-F | 5.3 ~ 6.7 |

2.5 ~ 3.5 |

0.15 ~ 0.6 |

0.3 以下 |

0.25 以下 |

0.01 以下 |

残部 | 17以上 | 7以上 | 4以上 | 約50 | 一般の砂型鋳物 |

| 焼入 | MC1-T4 | 24〃 | 7〃 | 7〃 | 約55 | |||||||||

| 焼入焼モドシ | MC1-T6 | 24〃 | 11〃 | 3〃 | 約70 | |||||||||

| 安定化 | MC1-FS | 17〃 | 8〃 | 2〃 | – | |||||||||

| 焼入安定化 | MC1-TS | 24〃 | 9〃 | 4〃 | 約60 | |||||||||

| 2 種 |

鋳造のまま | MC2-F | 8.1 ~ 9.3 |

0.4 ~ 1.0 |

0.13 ~ 0.5 |

0.3 以下 |

0.10 以下 |

0.01 以下 |

残部 | 14〃 | – | – | 約50 | 一般の砂型鋳物 |

| 焼入 | MC2-T4 | 24〃 | – | 7以上 | 約60 | |||||||||

| 焼入焼モドシ | MC2-T6 | 24〃 | 11以上 | 3〃 | 約70 | |||||||||

| 3 種 |

鋳造のまま | MC3-F | 8.3 ~ 9.7 |

1.6 ~ 2.4 |

0.10 ~ 0.5 |

0.3 以下 |

0.25 以下 |

0.01 以下 |

残部 | 14〃 | 7〃 | – | 約65 | 一種より耐食性が ヤヤ劣る砂型および 金型鋳物 |

| 焼入 | MC3-T4 | 24〃 | 7〃 | 6以上 | 約65 | |||||||||

| 焼入焼モドシ | MC3-T6 | 24〃 | 13〃 | – | 約80 | |||||||||

| 安定化 | MC3-FS | 14〃 | 7〃 | – | 約70 | |||||||||

| 焼入安定化 | MC3-TS | 24〃 | 13〃 | – | 約80 | |||||||||

| 4 種 |

鋳造のまま | MC4-F | – | – | 1.2- 2.4 |

0.3 以下 |

0.10 以下 |

0.01 以下 |

残部 | 8〃 | 7〃 | 3以上 | – | 耐食性、溶接性が よい、砂型鋳物 |