鋳物ブログ

第5章 鋳物の検査方法

鋳物の不良原因を調査しその対策を立て製品原価を安くするには鋳物を検査する必要がある。

不良原因として、(1)寸法の不良、(2)鋳造方案の不良、(3)鋳物砂の不良、(4)溶解の不良、(5)その他がある。

一般に製品の良否決定、商取引上の検査項目としては寸法、鋳巣の有無、鋳肌の良否、機械的性質成分、組織、水圧試験等である。

検査方法は内眼検査法、機械的検査法、科学的検査法、物理的検査方法である。

第1節 内眼検査法

1.形状寸法の検査

砂落しが終れば、図面によって主要寸法、肉厚、仕上しろを測定する。

2.鋳はだ検査

鋳肌のあらさ、焼つき、すくわれ、引け、きれつ、ピンホール等の外観検査する。

3.破面検査

工場において溶銑の状態を早く知るために図5・1に示すようなくさび型の砂型に鋳込み、それを割ってみて破面からチルの深さ、湯の成分や温度、破面のち密度、巣、黒鉛の折出状態、強さを判断する。

くさび型の破面をみると肉厚の部分は灰色であるが肉薄の部分は白色を呈している。

その中間は灰色と白色が混ざっている。すなわち灰色の部分はネズミ鋳鉄であり、白色の部分は白銑である。

しからばどうしてネズミ鋳鉄と白銑が生じたかというと、くさび型より冷却のおそい方がネズミ銑となり、冷却の速い方が白銑となったわけである。

また破面全体が黒く、荒ければ黒鉛が多く折出していることになる。湯の成分は炭素、けい素が多く、マンガンが少ない。

図5・1 くさび型

4.けい光探傷法

けい光浸透剤を満たした浸透タンクに検査する品物を浸し、その後洗浄して乾燥し、現像液に浸し、120W前後の紫外線探傷灯をあてて傷を検査する。

検査方法は手軽で、肉眼で判定しうるので最近広く使用される。

第2節 機械的試験法

材料の機械的性質を判定するのに、かたさ試験、引張り試験、衝撃試験、磨耗試練などある。

試験方法の概要を表5・1に示す。

1.かたさ試験

鋳物のかたさは重要で耐磨耗性に関係があり、引張り強さもかたさに関係がある。

かたさを物理的に定義づけるのは困難で、材料に外力を加えたときの、材料の変形に対する比抵抗で表はしている。

| 試験法の種類 | 使用試験機 | 試験の方法 |

|---|---|---|

| カタサ試験 | ブリネルカタサ試験機 | 鋼球を押しつけて、クボミの大小で比較する(ブルネルかたさHB) |

| ビッカースカタサ試験機 | 角スイの先を押しつけてクボミの大小で比較する(ピッカースかたさHV) | |

| ロックウエルカタサ試験機 | 2種の過重で押しつけてクボミの深さの差で表わす(ロックウエルかたさHR) | |

| シヨアカタサ試験機 | ロックウエルにはBとCスケールがありHRB、HRCと区別する。 小さなおもりを落してそのはねあがる高さで比較する(シヨアかたさHS) |

|

| 引張り試験 | 万能試験機 | 引張り力に対する強さを試験する引張り強さ(kg/mm2)、伸び(%)などが測定できる |

| 圧縮試験 | 万能試験機 | 鋳鉄などか圧縮力に耐える度合いを測定する |

| 衝撃試験 | 衝撃試験機 | ハンマーで打撃して試験片を破壊するに要するエネルギーを測定する。(衝撃値kg・m/cm2) |

| 抗折試験 | 万能試験機 | 試験片の中央に荷重をかけて折れたときの荷重の大小で表わす。 |

| 曲げ試験 | 万能試験機 | 試験片を規定の角度まで折り曲げて、ワン曲部にサケキズなどがなければよい。 |

| 磨耗試験 | 磨耗試験機 | 試験片を回転させて磨耗量を表わす |

かたさ試験は他の試験方法に比べて測定が簡単であるから、工業上よく行なわれている。

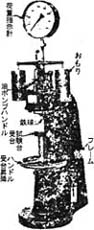

2.ブリネルかたさ

ブリネルかたさは5~10m/mの鋼球圧子を用い、試験面に球分のくぼみをつけたときの荷重を永久くぼみの直径から求めたくぼみの表面積で割った値をいい、つぎの式で算出する。HBの数値には単位をつけない。

| Ha= | 2P ――――――――――――― πD(D-√(D2-d2)) |

・・・・・(5・1) |

|---|

ここでHB:プリネルかたさ(kg/mm2)、P:加えた荷重(kg)、D:鋼球の直径(mm)、d:くぼみの直径(mm)

ブリネルの鋼球と荷重の選択を表5・2に、ブリネルかたさ試験機図5・2に示す。

| 鋼球径(mm) | 荷重(kg) | 適用例 |

|---|---|---|

| 10 | 3000 | 鉄鋼材料 |

| 10 | 1000 | 黄銅、青銅、ジュラルミン |

| 10 | 500 | 軽金属 |

| 3 | 750 | 特にかたさの高い材料 |

図5・2 ブリネルかたさ試験機

3.ロックウエルかたさ

ロックウエルかたさBスケールとCスケールはJISで表5・3に示す圧子を用い、まず基準荷重を加えて押圧し、つぎに試験荷重とし、再び基準過重にもどしたとき、前後2回基準過重におけるくぼみの深さの差hから求められる数をいう。

| スケール | 圧子 | 基準荷重kg | 試験荷重kg | 用途例 |

|---|---|---|---|---|

| C D A |

直角 先端半径0.2の ダイヤモンドコーン |

10 | 150 100 60 |

B100以上の硬い材料でC70以下Cスケールよりも ヤヤ軽い荷重を希望するもの超硬合金 |

| G B F |

直径1/16″ 鋼球 |

10 | 150 100 60 |

Bスケールよりも硬い材料 焼なました状態の鋼でB100~B0のカタサの材料 軸受メタル、焼なました黄銅、銅、薄板 |

| K E H |

直径1/8″ 鋼球 |

10 | 150 100 60 |

非常に軟らかい材料(たとえば軸受メタル) |

| P M L |

直径1/5″ 鋼球 |

10 | 150 100 60 |

プラスチック・鉛 |

| V S R |

直径1/2″ 鋼球 |

10 | 150 100 60 |

同上 |

| 45-N 30-N 15-N |

頂角120゚ 先端半径0.2mmの ダイヤモンドコーン |

3 | 45 30 15 |

窯化鋼または類似のものヤヤ硬い材料の薄版 |

| 45-T 30-T 15-T |

直径1/16″ 鋼球 |

3 | 45 30 15 |

銅、黄銅、青銅の薄板 |

4.ピカースかたさ

ピカースかたさは対面角136゚のダイヤモンド四角錐圧子を用い、試験面にピラミッド形のくぼみをつけた時の荷重を、永久くぼみの対角線の長さから求めた表面積で割った値をいい、つぎの式で計算する。ただしHVま数値には単位をつけない。

| HV= | 2P —- d2 |

sin | α ――― 2 |

=1.854 | P ――― d2 |

・・・・・(5・2) |

|---|

ここにHV:ビッカースかたさ(kg/mm2)、P:加えた荷重(kg)、d:くぼみの対角線の長さ(mm)、α:対面角

ビッカースの荷重の選択を表5・4に示す。

| 荷重kg | 適用例 |

|---|---|

| 100 | 鋳物 |

| 50 | 普通鋼材、特殊鋼材 |

| 20 | 焼入れ鋼 |

| 10~5 | 窯化鋼、浸炭鋼、銅合金、薄版 |

5.ショアかたさ

ショアかたさは(1)~(3)で述べた測定と全くその方式を異にしている。すなわち一定の形状と重さのダイヤモンドハンマーを一定の高さから試験面に直角に落下させたときの跳ね上がりの高さをかたさの尺度とする。試験機のかたさ目盛りは等分とする。この目盛りHsは次式であたえられる。

Hs=(100000/65)×(h/ho)・・・・・5・3

ここにHsとけショアかたさ、ho:ハンマの落下高さ、h:はね上り高さ

表5・5にショアかたさの試験の要目を示す。

| C型 | SS型 | D型 | |

|---|---|---|---|

| 落下の高さho | 10吋(254mm) | 255mm | 3/4吋(19mm) |

| かたさの単位当たりのh | 1,651mm | 1,658mm | 0.1238mm |

| ハンマーの重さ | 1/12オンス(約2.36g) | 2.5g | 3/4ポンド(約36.2g) |

| 目盛りの読取り | 目測型 | 指示型 |

6.引張り、抗折試験

図5・3のアムスラ型万能試験機では鋳物、その他の金属材料の引張り強さ、圧縮強さ、の他の金属材料の引張り強さ、圧縮強さ、抗折力などのおもな機械的性質を試験する。

引張り強さは、JISZ2201で定められた形状と寸法の試験片で引張試験する。

試験片を試験機に取り付け、しだいに荷重を加えて、試験片を破壊し、そのときの引張り強さと伸びとを求める。

なお、荷重と伸びとの関係は自動的にグラフに記入できる。

引張り強さ、伸びは次式で計算する。

| 引張り強さf= | P ―― A |

(kg/mm2)・・・・5・4 |

|---|---|---|

| 伸びe= | L’-L —-―――L |

×100(%)・・・・5・5 |

ここで、

P=試験片が切断するまでに耐えた最大の荷重(kg)

A=試験片のもとの断面積(mm2)

L=試験片の標点間の距離(mm)

L’=試験片を切断した後の標点間の距離(mm)

圧縮作用は引張り作用の反対作用であるので、圧縮強さを検査するには引張り強さと類似した方法で検査する。鋳物の圧縮強さは、引張り強さに比べて約3倍ぐらいで圧縮強さは省略する場合もある。

| 試験片の区別 | 供試材の鋳造寸法(径)mm | 平行部の長さPmm | 径Dmm | 肩部の半径Rmm |

|---|---|---|---|---|

| SA | 約13 | 約8 | 8 | 16以上 |

| SB | 約20 | 約12.5 | 12.5 | 25以上 |

| SC | 約30 | 約20 | 20 | 40以上 |

| SD | 約45 | 約330 | 32 | 64以上 |

7.適用範囲

この規格は金属材料の引張り試験に用いる標準試験片(試片)について規定する。

8.試験片の種類

試験片はその形状および寸法により1~12号試験片に区別し、それらの標準寸法はつぎによる。

![]() 4号試験片

4号試験片

この試験片は主として鋳鋼品、鍛鋼品、圧延鋼材、可鍛鋳鉄ならびに非鉄金属(または合金)の棒および鋳物の引張試験に用いる。

標点距離L=50mm、平衡部の長さP=約60mm

径D=14mm、肩部の半径R=15mm以上 この試験片の平行部の断面は円形に仕上げることを必要とする。ただし可鍛鋳鉄品の場合は仕上ではならない。鋳鋼品ならびに可鍛鋳鉄品以外のものでは材料の都合により上記の寸法によることができない場合、つぎの式により平行部の径と、標点距離とを定める。この場合の標点距離は整数値をとってよい

L=4√A=3.54D(Aは試験片の平行部の断面積)

![]() 8号試験片

8号試験片

この試験片は主として一般鋳鉄品の引張り試験に用い、表に示す寸法の供試材を加工して平行部を径(D)に仕上げる

抗折力は、JISB7704で定められた試験片で試験する。

一般に鋳鉄はもろいが両支点で支え、中央に荷重を加えると。弓のように反り、ある過重に達すると折れてしまうが、折れたときの荷重から折れ強さを求める。

また可鍛鋳鉄などのようにねばい鋳物では、タワミ量が多くて、ある程度曲がるので、試験片の外側に割れが発生したときの角度を測定して曲げ強さの値としている。

9.その他の試験

その他の試験として、磨耗試験機、シャルビー衝撃試験機があるが必要に応じて行なう。

表5・7 JISB7704による金属材料抗折試験片

10.適用範囲この抗折試験片は主として鋳鉄品に適用する。

11.種類

(1)1号試験片・・鋳放しのままとする

(2)2号試験片・・約径30mmに鋳造し径30mmに仕上げたものとし他の寸法は1号試験と同様とする

(1)抗折試験とは試験機を用い、試験片を両支点にて支え、その中心に荷重を加えて試験片を折断し、その耐えたる最大荷重とたわみを測定することをいう

(2)たわみとは抗折試験において試験片が折断するときのたわむ量(mm)をいう

第3節 科学的検査法

1.化学分析試験

鋳物材料の化学成分を判定するために、定性的または定量的な化学分析をする。

分析方法はJISに規定されており、ほとんどの元素の分析も可能である。

しかし分析技術も高度であり、精度も良くないこともあるので最近は種々の分析機器を領してる。

2.サルファプリント

材料中の硫化物の分布状態を検出するに用いられる。

マグネシウムを加えた鋳鉄の検査にはハイン・バウアー法とバウマン法がある。

この方法は検査面をみがき、ベンジンかアルコールで脂肪を除き、1%程度のき硫酸で処理し、発生する硫化水素を硫化銀として印画紙に写す。これによってマグネシウム化合物を作用させ、黒鉛の球状化を判定する。

第4節 物理的検査法

1.音響試験

鋳物製品をハンマで軽くたたくと、その音で巣などの内部欠かんを検査する。

同じ製品を多数くつくったときは、音のひびき方で簡単に検査できる

鋳物の大きさ、肉厚、欠かんの位置などで音のひびきが異なるので相当の熟練を要する。

2.超音波探傷試験

人の耳では聞こえないような高い音を、振空管発振による高周波衝撃波に変え水晶探触子より、鋳物に発射し、鋳物内部を伝播してくる反射波を再び水晶板で受け、機械的振動を電気的振動に変え、増幅してブラウン管オシログラフで観測し、欠陥の有無、大きさ、位置を知る。

| 検査対象 | 周波数Mc | 検査方法 |

|---|---|---|

| 大型鋳物 | 0.5~3 | インパルス反射型透過法 |

| 小型鋳鋼材 | 1.5~5 | 〃 |

| 鋳鉄製品 | 0.5~1 | 〃 |

| アルミニウム鋳物 | 2~4 | 〃 |

| 銅合金 | 1~3 | 〃 |

また多重反射法によって組織の均質微細の割合や黒鉛の球状化の程度を判定検査する。

超音波探傷検査法例を表5・8に示す。

3.X線および線試験

X線は金属内部でも通り抜けるので、鋳物の内部に欠かんがあれば通り具合も変ってくる。この性質を利用し、鋳鉄の検査、欠かんを調べる。

原子力を応用してつくった“コバルト60”などから発生するγ線も、X線によく似た性質があるので、同じように利用される。

4.顕微鏡試験

鋳物材料の組織検査には、金属顕微鏡を用いる。試片の作り方は、研磨機で研磨し、紙やすりで粗目より細目にみがき、酸化クロムに適量の水を混ぜてラップ盤でラップ仕上げをする。鏡面仕上げ後水洗し、腐食液で腐食し、さらに水洗いして充分に乾燥して顕微鏡で検眼する。顕微鏡の倍率は100~600倍で拡大して、腐食面を見ると金属独自の組織が模様にように見える。この組織より鋳物の諸性質の推察することができる。

近年、電子顕鏡も鋳物材料の組織検査に利用される。

鋳物材質の試験には化学分析、肉眼組織、顕微鏡などの総合判定が必要で、各種の顕微鏡の特徴と用途を費用5・9に示す。

| 種類 | 特徴 | 用途 |

|---|---|---|

| 金属顕微鏡 | 一般顕微鏡検査 | 組織、欠陥の検出 |

| 暗視野顕微鏡 | 陰影がはっきりする | 巣割れなどが立体的に見る |

| 偏光顕微鏡 | プリズムを組合わせ偏光証明する | 結晶方向 |

| 位相差顕微鏡 | 位相差によって色合の差、明暗をはっきりさせる | きず、でこぼこ、パーライトを一層はっきりと見る |

| 電子顕微鏡 | 電子線を透過させて見る | 組織を一層高倍率にてみる |

また多重反射法によって組織の均質微細の割合や黒鉛の球状化の程度を判定検査する。

超音波探傷検査法例を表5・8に示す。

5.磁気検査

検査する材質が強磁性の場合にコイルで磁化し、これに鉄粉を混じた軽油中に浸漬し、鉄粉の付着状況より、材料のき裂、異常応力、巣、偏折などを検査する。

6.油浸検査

検査する材料を石油、マシン油中に長時間浸漬し、欠かん部に油をしみ込ませ、取り出して、ショットブラストピーニングで表面を清浄浄にし、油のしみ出る状態を検査する。

7.加圧試験

受圧部によっては加工前または荒仕上げ後に圧力試験する。

一般に水圧試験で、物によっては油圧または気圧検査する