鋳物ブログ

第7章 中子製作の作業方法と中子の納め方

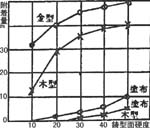

中子造型は、各種の方法により作られる。特に量産の場合においては、コアブローイングマシンを用いて作るが、これより比較的大きくなるとロールオーバマシンを用いて中子を造型する。特に最近CO2プロセスを利用して、手込めで困難なものを容易に整型使用しシェルモールドを採用して中子内面の鋳肌のきれいな小物を数多く作るのに用いる。その他、特殊な鋳型としては惣型、焼型等において外型を利用して中子型を作る方法もある。

使用砂ならびに製型法により分類すれば使用される中子砂としてほろ砂、油砂、ガス型用砂、シェル用砂、川砂と粘土、ケイ砂を主体とした各種粘結剤を配合した砂などがあり造型法としては下記の如くである。

第1節 現型による中子作り

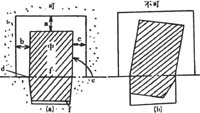

ほろ砂(古砂+川砂+粘土水)や油砂を用いて中子を作るためFig127(a)に示すような中子取(中子型)を使用する

(a) |

(b) |

(c) |

(d) |

(e) |

(f) |

(g) |

(h) |

(i) |

1. ほろ砂中子のつくり方

- 中子取りを(a)のように2つ並べて定盤上に置いて砂をつめる。この場合、砂の高さは(a)の下図の如く中子取りの面より約2mmくらい高くする

- つぎにはじろを塗った心金を中心に、また必要に応じて数箇所気抜針を(b)のような位置に差し込む

- 合わせ目にはじろを塗り、(c)に示すように2つの中子を持ち、砂が落ちないように注意しながら、両手で合わせる

- へらで両端を砂でつめてきれいに補修し、気抜針を抜きとる。(d)

- 中子を取る場合、立て取りと横取りの2方法あるが、横に取る場合、上半分の中子取りを静かにたたぎながらはぎとる(e)

- (f)(g)に示す如く左手で中子取りを持ち、右手に新聞紙のような紙を図のようにあてがい、中子の上に静かにのせ、中子取りを上にして中子を型よりとる

- (h)(j)に示す如くつぎに中子を持ち、紙片にのせたまま、転がらないようにかいものをして定盤上に静かに置く

- 中子を乾燥した後、塗型剤を塗り乾燥する

- 中子が大きくなると、気抜針であけた気抜穴では通気度が不十分であるから、中子の心にコークス殻を入れる。複雑な形の中子にガス抜きをつくる場合、ろう系、ベントワックスなどを入れ乾燥すると燃焼してガス穴ができる

2. 油砂中子のつくり方

1. 半丸中子取り法

- Fig128に示すようななかごとりを定盤の上にのせ、中子取りに砂をつめ心金を入れる

- 中子取りを逆さにして乾燥板にのせ、中子取りに砂をつめ心金を入れる

- はダリ手で中子取りを持ち、右手に豆半間を持って軽くたたきながら中子取りをあげる

Fig128半丸中子取り法

![]()

2. 丸中子立て取り法

- だぼおよび合印に注意し、Fig129のように丸中子取りを合せる

- これをたてて定盤上に置き、砂を上の口から入れ、細い突き棒で突き固め心金を入れる

- 両切口をへらでならし、ガス抜き穴を開け、中子取りを軽くたたきながら、矢印の方向へ中子取りを1つずつ定盤上でずらせながらはずす

Fig129丸中子取り奉

3. 丸中子横取り法

- 立て取りと同じ要領で砂をつめる

- つめた中子取りを定盤上に横において、その一方をはずす

- Fig130(a)のように、ふつうの荒砂を中子の上に中子と同じような形にのせる

- 荒砂の上に紙をのせ、図(b)のように両手で押えて反転させる

- 図(c)のような状態から上之一端を持ち、ずらせながら適当な乾燥定盤の上に移す

Fig130丸中子横取り法

4. 半丸中子の合わせ方

- Fig131(a)のように、つくった半丸中子を乾燥板の上にのせたまま乾燥炉にて乾燥させる。

- 中子の合わせ面に黒味筆で、黒味またはコアペーストを図のように2列に塗る。この場合黒味は一様に塗るより多少凹凸があるほうがよい

- 中子の2片を両手に持って合わせて後、軽く乾燥する

- 中子を乾燥する場合、図(b)のように中子を千鳥形において乾燥させる。乾燥温度は通常250~300゜Cぐらいである

第2節 ひき型による中子作り

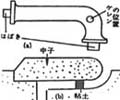

- Fig132(a)のような小穴(5~10mm)の多数あいた鉄管に図(b)のようになわをかたく巻き、なわのわらの部分を燃やすかまたは切り取る

- なわの部分にまねにて目塗りする

- 目塗りした上にはじろをつけながら、中子砂をできるだけ凹凸につける

- 図(c)のような引き型で、最初両はばきの部分の寸法を決めた後、砂をつけながら図(b)のように引きあげる

- 乾燥した後、表面にまねをかけ中子を回転させながら仕上げ、再び乾燥して塗型する

- 引き中子をつくるときの注意としては、なわをまくときなるべく1定にしてかたくまくまた砂つきの多い場合や肉厚の場合は、なわに図(I)の如く釘をうち砂をもたせる

|

|

|

| (a) (b) (c) |

(d) (e) |

第3節 かき型中子のつくり方

- かき型定盤の上に砂をのせ、心金をよくすりつけておく

- 中子砂を突き固めた後、Fig133のようにかき板を案内板にそってかき、中子を半分づつつくる

- 心金は上型用と下型用とをつくる

- 乾燥後ガス穴をへらで掘って設け、はじろで結合して合わせ目をつくろい塗装後乾燥する

Fig133

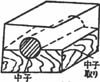

第4節 焼き方、惣型による中子作り

焼型鋳物のうち、銅像などの複雑な中子型は外側を利用して、鋳物の肉厚の均一かつ複雑な中子を作る。裏張り粘土の板を外型に張りつけ、その内部に中子砂を込めて中子取りとし中子型を作り、後で粘土板を取り除くと一様の肉取りの中子ができる。Fig133参照

惣型鋳物のうち、鍋釜などの簡単な中子型は主として引き型等に用いられ、真土と称する鋳物砂中に粘土水(はじろ)を混入した泥状の真土で製型し、鋳型を乾燥し鋳型面を赤熱し、鋳型の冷却後、同様にして作成した中子取でとった生砂中子を入れて型合わせを行い、注湯する

Fig133焼き方による中子の作り方

第5節 炭酸ガス法(CO2プロセス、ガス型法)

炭酸ガスによる製型法とは一般にCO2プロセス、炭酸ガス法あるいは単にガス型法と呼ばれ、水ガラスを主成分とする結合剤を、砂あるいは他の耐火物に配合し、普通の砂型と同様につき固め、炭酸ガスを吹込んで鋳型を硬化させる方法である。

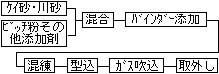

作業工程は次の通りである(Fig135)

この造型法は普通の鋳型と同様であるが、CO2ガスを通じると鋳型が少しく膨張して、模型、中子取がはずれにくくなるので、あらかじめ型をゆるめておくか木型を分割し、寄せ取りにする必要がある。ガスの吹込みの場合にはCO2ガスと砂の中のケイ酸ソーダとが反応してシリカゲルを生成して強固な結合をもつので、CO2ガスが充分に通過するように砂型にガス抜孔をあけるか、密閉部の部分は外部に通ずる穴をあける必要がある(Fig136)

Fig134 惣型による中子の作り方   |

Fig135 CO2フロセス作業行程 |

| Fig136 CO2プロセス装置と ガス吹込み方法の1例   |

|

1. CO2プロセスの特徴

- 操作が迅速で、外型、中子とも従来乾燥その他の処理のために多くの時間を費したが、本法は非常に短縮できる。

- 型の乾燥処理が不要である

- 硬化後の強度大で中子の補教材や芯金が不要となる

- 油やレンジを用いた砂型は、乾燥後変形することがあるが、本法は殆んどない

- 砂の流動性がよいので、外型、中子型いずれも容易に造型できるし、つき固め回数も少なくてすむ

- 中子は木型の中で硬化するので、寸法精度は非常に高い

- 粘結剤中に揮発性のものが少ないのでガス発生が少なく、ふかれや鋳巣が生じがたい

- 不快な臭いが少ない

- モールディングマシンで造形できる

- 鋳物工場の単位面積当りの生産量が著しく増加する

- 費用設備が少なくてすむ

2. 欠点

- 混合された砂は大気中のCO2により徐々に固化するため砂を貯蔵しておくためには、その作用を受けぬよう容器にて密閉するか、湿った布で蓋をしておけば1週間ぐらいは貯蔵に耐える

- 砂を模型や中子取をつけたまま硬化させるので、木型をとりはずすのに容易なように面を平らにしたり、組立式にするか、あるいは抜勾配を普通の砂型より大きく取る

- 砂に特殊な添加物を使用しないと、注湯後の砂落しが油砂やシェルモールド鋳型などより悪いので有機物を添加する

- 使用中CO2ガスの容器が凍ることがあるので、これを防ぐ熱装置を付ける必要がある

- 使用後の鋳物砂は再使用は余りできない

- 生型鋳型にガス型中子を納めて2~3日後鋳造すると中子は巾木部から吸湿して、ふかれる場合がある

第6節 シェルモールド法

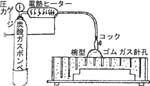

細粒ケイ砂に少量のレンジを混合し、このレンジの熱硬化性を利用して余熱された金型面で重合させて、シェルの鋳型を作る

ケイ砂の少量の熱硬化性樹脂(主としてフエノールレジン)を混合したものとレジンコーテットサント等が現在使用されている

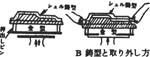

シェル鋳型を作るには、全自動、半自動、手動など各種の方法があり、美肌鋳物の量産に適する。シェルモールド法による鋳型製作順序をFig138に示す

なおキュアリングした後金型からシェルを取り外す為、あらかじめ金型面上に離型剤(シリコンオイル)をじゆう分焼付塗布不じゆうぶんはシェルの型離れを困難にする

型合せ法には、(1)接着剤による接着法(2)クリップ、ネジ止めによる接着(3)ケイ砂、鋼球を枠箱に充填して固定する方法がある

Fig137 シェルモールド用鋳型砂 |

Fig138 製作順序 A.  B.  |

Fig139 シェルモールド法による鋳込み法 |

Fig140 シェルモールド法による中子のつくり方 |

次に鋳込み法はFig139に示す垂直鋳込みと水平鋳込みとがある

加熱した金型中子取の中にレジンサンドを吹き込み、砂が加熱硬化した後、硬化せぬ砂を吹出して内部を中空としてあるので、中空シェル中子という。金型かの抜勾配や離型剤の塗布を充分にして、金型から良く取り除けるようにすることが必要である

第7節 中子の納め方

1. 中子入木型の込め方

Fig141は鋳型および鋳物製品を示す

空かぶせをする。Fig142(1)のように一度中子をおいてみて、周囲の肉厚とはばきの具合を調べてから一度上型をかぶせてみる

逃げをつくる。Fig142(2)のように、中子がはばきの部分にうまくおさまらないときは、中子をa-bのように削り取るか、上型をc-dのようにする、何かれか一方を削り取る

中子を正式にすげる。空かぶせの結果、具合がよい場合は、Fig142(3)のように油まねまたは糊まねを塗って型に中子をおさめる

Fig141 |

Fig142 (1)  (2) (2) (3)  |

- 油まねはマシン油とキラ粉をまぜる。糊まねは小麦粉とはだ砂をまぜる

- 中子の位置を安定させるため、中子がゆるいときはまねは硬く、堅い場合はまねは軟らかくする

- 注湯するとFig142(4)の如く、中子の端面にいけられた気抜穴から、外へ通ずるガス抜き穴を設ける必要がある

中子は長く生砂に触れておくと湿気を吸収するから、注意が肝要である

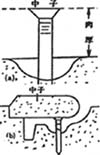

2. 抜中子のすげ方

Fig143(1)のような3つ以上のはばきのある中子を型にすげる場合は、最初aのはばきを少し削り取って短くし、beをさきにおさめてから、つぎにa部を静かにおさめるようにする。このときの中子のつかみ方はFig143(2)のようにする

Fig143抜中子のすけ方

(1) (2)

(2)

3. 片はばき中子のすげ方

最初Fig144(1)のbとcの左右の振り分け、aの肉厚の状態を検べる具合が良ければまねをつけて安置する。なお、Pの部分にすきまがあけば、へらで繕わねばならない 中子が垂直にすげられているか否かを確かめるにはcの面に直角定規をあてがってみる はばきの部分に中子を入れる際にかじるとfの部分に砂が入り、中子が高くなってaの肉厚が薄くなるので、十分注意しなければならない

Fig144片はばき中子のすげ方

4. ケレン用釘の打ち方

中子型の保持補強のためにいろいろの構造の心金を用いる。材料は鋳鉄、軟鋼、針金等を用いて作る。小物中子は主として針金を、中、大物中子にはそれぞれに適する形状の鋳物の心金を使用し、必要に応じて籠状に編んだ心金を使用する。乾燥型等の大物には「かわいそ」という心金を用いて外型砂の補強に用いる。心金としては補強の意味からいえば、がんじょうであることが必要であるが、鋳物の収縮、砂の膨張、砂付等を考慮して互換性ある心金の製作がよい

ふつう市販されているものは、軟鋼にすずめつきしたものであり、Fig145に示す如くである

Fig146(1)は木型を示したものであるが(2)に示すように肉となる部分に粘土をおいて中子をすげてみる。中子をあげて粘土をとり出し、(3)のようにその高さを測れば、これが肉の厚みになる

釘を打つ位置にFig147(1)のように丸いへこみをつけ、粘土で測った高さだけ頭が出るように釘を型に差し込む。なお型に丸いへこみをつけるのは鋳ぐるみを完全にするためである

上型へ釘を打つ場合は、中子をおさめたその上に粘土を置いて空かぶせをし、肉を測ってから下型と同じようにして打つ

Fig145 各種ケレン |

Fig146 ケレンの測定  |

Fig147 ケレン用釘の打ち方 |

第8節 造型機による造型方法

鋳型を製作するとき突き棒、スタンプなどで鋳物砂を突き固める作業や型抜き、反転などを機械的に行なうもので、型込め機械はいろいろの構造のものがある。即ちモールディングマシン、サイドスリンガー、コーアブロアー、シェルモールディングマシンなどがそれぞれの用途により広く用いられている

一般に外型造型の小物量産用としてジョルトスクイーズモールディングマシンなどがそれぞれの用途により広く用いられている。

一般に外型造型の小物量産用としてジョルトスクイーズモールディングマシンが用いられる。圧縮空気によって作動するものが多く、その特徴および作業方法については、鋳型製作用機械の項目について詳細記してあるため参照されたい。

第9節 離型剤の種類、用途、性質および使用方法

上型と下型、あるいは模型と砂との附着を防止するために離型剤が用いられる。上型と下型との附着防止には別れ砂が用いられ、模型と砂との附着防止には、木蝋、ワニス、ラッカー、シリコーンなどが利用される。模型が金型のときはその温度によって砂の附着量が変動する。冬季などはある程度加熱する必要も生ずる場合がある。また附着量は含有水分、粘着剤の種類等により異なるので、これからのトンも考慮する必要がある。

[註]珪砂の微粒子または川砂のごとき粘土分を含まない乾燥した状態のものを表面にうすく振りかけて上型と下型の附着防止に用いる

1. パーチン粉

ポーターとも呼ばれる炭酸カルシウム粉末にパラフィンあるいはステアリン酸をまぶしたもので、別れ砂の代用として用いられる。これを布袋に入れて布目から出る微粒の型の表面にふりかけて用いるのであるが、水をはじく性質があるので多量の使用はつつしまねばならない。現場的には珪砂や川砂より利用度が高い

2. シリコーン

これは珪素樹脂を利用した離型剤で、主として模型表面に利用されるものである。油剤で硬化温度が高いから使用法は従来のものに比べてやや面倒であるが、その離型性はきわけて優秀である。シリコーンの主なる特徴は次の通りである。まず耐熱性にすぐれ-70゜C+300゜Cの広い温度範囲で安定性があり、化学的に不活性で模型の材質を浸すことなく、その表面張力は20dyne/cm2で、離型性にすぐれている。Fig148は木型および金型(鋳鉄製)にシリコーンを塗布した場合と塗布せぬ場合とのしみつき量の差を示したものである。

供試砂は150×メツシュにピークのある生型砂で、水分は10.0%、シリコーン濃度は5%溶液で塗装法は吹付法により、乾燥被覆の形成は低温乾燥に被覆の形成は低音乾燥法にしたがった。

Fig148シリコーン塗布の比較